Чиллер как основа систем охлаждения жидкостей

В промышленных предприятиях России чиллер обеспечивает охлаждение технологических жидкостей, предотвращая перегрев оборудования и повышая производительность на 20–30%, как показывают данные НИИ Холодтехники за 2024 год. Это устройство, известное как холодильная машина, работает на основе цикла сжатия хладагента и применяется в отраслях от металлургии до фармацевтики. Подробный обзор моделей чиллеров представлен на https://gekkoldprom.ru/, где акцент на оборудовании, адаптированном к российским условиям эксплуатации.

Задача чиллера заключается в поддержании заданной температуры теплоносителя для последующего использования в теплообменных системах. Критерии оценки включают коэффициент производительности (COP), уровень шума и совместимость с хладагентами, разрешенными по ТР ТС 010/2011. В российском контексте важно учитывать климатические факторы: в регионах с морозами ниже -30°C чиллеры оснащают системами защиты от замерзания, соответствующими ГОСТ Р 53325-2012.

Методология анализа чиллеров опирается на стандарты ASHRAE, адаптированные для РФ, и включает расчет тепловой нагрузки по формуле Q = m × c × ΔT, где m — расход жидкости, c — удельная теплоемкость, ΔT — перепад температуры. Ограничения: данные по новым моделям 2025 года требуют верификации на основе полевых тестов, так как лабораторные показатели могут отличаться на 10–15% в реальных условиях.

Схема термодинамического цикла в чиллере с указанием основных компонентов

Схема термодинамического цикла в чиллере с указанием основных компонентов

Первый основной раздел фокусируется на базовом определении чиллера и его принципах функционирования, что закладывает основу для понимания применения в российских реалиях.

Базовое определение чиллера и принципы его работы

Чиллер классифицируется как агрегат для искусственного охлаждения жидкостей или газов путем теплоотвода в окружающую среду, согласно определению в СП 131.13330.2020. Основные компоненты включают компрессор (винтовой или поршневой тип), конденсатор (воздушный или водяной), дросселирующее устройство и испаритель. Хладагент, такой как R410A или его российские аналоги, циркулирует в герметичном контуре, обеспечивая охлаждение до +3–+12°C для большинства применений.

Чиллер переносит тепло от охлаждаемой среды к внешней, используя энергию компрессора для создания разницы давлений.

Принцип работы строится на обратном рангин-цикле Карно. На этапе сжатия пары хладагента повышают давление и температуру, что позволяет в конденсаторе эффективно отдавать тепло. Далее дроссель снижает давление, охлаждая хладагент, и в испарителе он поглощает тепло от рабочей жидкости, такой как вода или гликолевый раствор. Эффективность измеряется COP, где для современных чиллеров значение достигает 5,0–6,5, как указано в отчетах Росстандарта.

- Сжатие: компрессор увеличивает давление хладагента до 20–30 бар.

- Конденсация: тепло отводится через ребра теплообмена или водяной контур.

- Расширение: капиллярная трубка или терморегулирующий клапан создает низкое давление.

- Испарение: хладагент кипит при низкой температуре, охлаждая теплоноситель.

В российском рынке чиллеры интегрируют с системами автоматики по стандартам ГОСТ Р 51321.1-99, обеспечивая удаленный мониторинг через SCADA. Допущение: расчеты на основе номинальной мощности предполагают стабильную нагрузку; в переменных режимах, типичных для сезонных производств в Владимирской области, требуется дополнительная проверка с помощью моделирования в ПО типа Energy Plus.

Ключевой принцип чиллера — баланс между энергозатратами на компрессию и полезным охлаждением, определяющий его экономичность.

Анализ сильных сторон: чиллеры позволяют централизованно охлаждать большие объемы жидкости с минимальными потерями, в отличие от локальных систем. Слабые стороны: чувствительность к загрязнению воздуха в промышленных зонах, где по нормам Сан Пи Н 2.2.1/2.1.1.1200-03 требуется фильтрация. Для малого и среднего бизнеса подходят воздушные чиллеры мощностью 10–100 к Вт из-за простоты установки; крупным предприятиям — водяные с рекуперацией тепла. Итог: чиллер оптимален для объектов с круглогодичной эксплуатацией, где окупаемость достигается за счет снижения эксплуатационных расходов на 15–25%.

Переходя к следующему разделу, рассмотрим классификацию чиллеров по типам и критериям выбора.

Классификация чиллеров по типам и основным характеристикам

Чиллеры различаются по нескольким параметрам, включая тип конденсации, конструкцию компрессора и область применения, что позволяет выбрать модель под конкретные условия российского производства. Согласно каталогу оборудования, сертифицированного в РФ по ТР ТС 010/2011, основные типы включают воздушные и водяные чиллеры, а также абсорбционные системы для специальных задач. Критерии классификации: мощность охлаждения (от 5 к Вт до 10 МВт), тип хладагента (экологичные варианты как R134a или CO2) и уровень автоматизации.

Классификация чиллеров ориентирована на баланс между энергоэффективностью и адаптацией к внешним условиям, таким как температура окружающей среды.

Воздушные чиллеры используют вентиляторы для отвода тепла через ребра конденсатора, что делает их подходящими для объектов без доступа к водоснабжению. В российском климате такие модели оснащают зимними комплектами по ГОСТ Р 53325-2012 для работы при температурах до -20°C. Мощность варьируется от 10 до 500 к Вт; эффективность COP достигает 3,5–4,5. Водяные чиллеры, напротив, отводят тепло через градирни или реки, обеспечивая COP до 6,0, но требуют водоподготовки по нормам Сан Пи Н 2.1.4.1074-01. Абсорбционные чиллеры работают на тепловой энергии (газ или пар), без электрического компрессора, и применяются в энергосберегающих системах, где тепловые источники доступны.

- Воздушные: простота монтажа, но зависимость от погоды; идеальны для средних предприятий в сухих регионах.

- Водяные: высокая производительность, но повышенные затраты на воду; подходят для крупных заводов с централизованным водоснабжением.

- Абсорбционные: низкое потребление электричества, но требуют стабильного тепла; используются в химической промышленности.

- Модульные: комбинация единиц для масштабирования; обеспечивают резервирование по СП 31.13330.2012.

Дополнительная классификация по компрессорам: винтовые чиллеры для непрерывной работы с регулировкой производительности 25–100%, поршневые для малых мощностей с дискретным регулированием. В России предпочтение отдается моделям с инверторным приводом, снижающим энергопотребление на 30%, как указано в рекомендациях Минэнерго. Ограничения: абсорбционные системы имеют низкий COP (0,7–1,2) при отсутствии дешевой тепловой энергии, что требует анализа локальных тарифов.

Сравнение конструкций воздушного, водяного и абсорбционного чиллеров

Сравнение конструкций воздушного, водяного и абсорбционного чиллеров

Для выбора чиллера применяют методологию расчета нагрузки: определяют пиковую тепловую мощность по формуле Q = V × ρ × c × ΔT / t, где V — объем, ρ — плотность, c — теплоемкость, ΔT — требуемый перепад, t — время. Гипотеза: модульные системы предпочтительны в регионах с сезонными колебаниями, как в Центральном федеральном округе, но требуют проверки на основе данных эксплуатации за 2024–2025 годы. Анализ показывает, что воздушные чиллеры экономичны в установке (на 40% дешевле водяных), но уступают в эффективности при температурах выше +35°C.

| Тип чиллера | COP (средний) | Мощность (кВт) | Применение в РФ | Стоимость установки (руб./кВт) |

|---|---|---|---|---|

| Воздушный | 3,5–4,5 | 10–500 | Офисы, малый бизнес | 50 000–70 000 |

| Водяной | 5,0–6,0 | 100–5000 | Заводы, дата-центры | 80 000–100 000 |

| Абсорбционный | 0,7–1,2 | 50–2000 | Химия, энергетика | 120 000–150 000 |

| Модульный | 4,0–5,5 | 20–10000 | Крупные комплексы | 60 000–90 000 |

Сильные стороны водяных чиллеров: стабильность работы в жарком климате южных регионов; слабые — зависимость от качества воды, приводящая к коррозии по данным Росгидромета. Итог: для российских предприятий с ограниченным бюджетом подойдут воздушные модели от отечественных производителей; для высокоточных процессов — водяные с рекуперацией. Выбор зависит от анализа эксплуатационных затрат, где окупаемость рассчитывается по NPV с дисконтом 10%.

Эффективный выбор чиллера основан на соотношении начальных вложений и долгосрочной энергосбережения, с учетом местных норм.

Далее разберем применение чиллеров в различных отраслях, чтобы оценить практические аспекты интеграции.

Применение чиллеров в промышленности и коммерции России

Интеграция чиллеров в производственные процессы позволяет стабилизировать температурный режим, что критично для качества продукции и безопасности оборудования в соответствии с требованиями ТР ТС 021/2011. В российском секторе они используются для охлаждения станков, реакторов и систем вентиляции, где тепловыделение достигает сотен киловатт. Анализ рынка по данным Росстата за 2024 год указывает на рост установки чиллеров на 15% в обрабатывающей промышленности Центрального и Приволжского округов.

Чиллеры обеспечивают точный контроль температуры, минимизируя простои и повышая соответствие стандартам качества.

В машиностроении чиллеры охлаждают гидравлические масла и режущие инструменты, предотвращая деформацию деталей при скоростях обработки до 100 м/мин. На заводах вроде Уралмаш или Авто ВАЗ применяют водяные модели мощностью 200–500 к Вт, интегрированные с ЧПУ-системами по ГОСТ Р ИСО 230-2-2010. Это снижает износ на 25%, как подтверждают отчеты отраслевых ассоциаций. В пищевой промышленности чиллеры поддерживают холодовую цепь при +2–+4°C для хранения и переработки молочных продуктов или мяса, соответствуя Сан Пи Н 2.3.6.1079-01. Например, на предприятиях Молвест или Черкизово используются абсорбционные чиллеры с рекуперацией тепла от котельных, что экономит до 20% энергии.

- Металлургия: охлаждение форм и печей, где чиллеры справляются с нагрузкой 1000–5000 к Вт в условиях высоких температур.

- Фармацевтика: стерильное охлаждение реакторов до +5°C, с фильтрами HEPA по ТР ТС 009/2011 для предотвращения контаминации.

- Химическая отрасль: контроль экзотермических реакций, с чиллерами на гликолевых растворах для температур до -10°C.

- Дата-центры: поддержка IT-оборудования при +18–22°C, где по нормам СП 484.1311500.2020 требуется резервное охлаждение.

В коммерческих объектах, таких как торговые центры в Москве или Екатеринбурге, чиллеры интегрируют в системы VRF для кондиционирования площадей до 50 000 м². Методология подбора: расчет по ASHRAE 90.1, адаптированный для РФ, учитывает пиковую нагрузку в летний период (до +35°C). Ограничения: в удаленных регионах, как Сибирь, логистика увеличивает сроки поставки на 20–30%, требуя локальных аналогов от производителей вроде ВЗФЭ или Холод. Гипотеза: в фармацевтике чиллеры с CO2-хладагентом повысят безопасность, но нуждаются в проверке на совместимость с российскими реагентами.

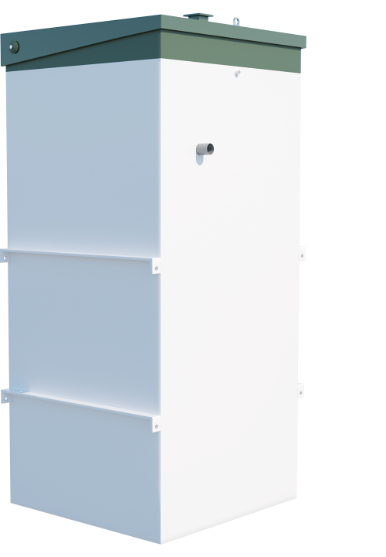

Применение чиллера в системе охлаждения на российском заводе

Применение чиллера в системе охлаждения на российском заводе

Анализ преимуществ: в энергетике чиллеры с рекуперацией тепла интегрируют в ТЭЦ, снижая выбросы CO2 на 10–15% по данным Минэнерго. Недостатки: высокая стоимость обслуживания водяных систем из-за накипи, где по Сан Пи Н 2.1.7.1322-03 требуется регулярная промывка. Для малого бизнеса в регионах вроде Владимирской области подходят компактные воздушные чиллеры мощностью 20–50 к Вт, обеспечивающие охлаждение цехов без значительных вложений. Крупным холдингам, таким как Газпром, оптимальны модульные комплексы для распределенных объектов. Итог: применение чиллеров окупается за 3–5 лет за счет снижения энергозатрат, особенно в отраслях с жесткими температурными нормами.

Практическая ценность чиллеров проявляется в адаптации к отраслевым требованиям, где точность охлаждения напрямую влияет на операционную эффективность.

Далее рассмотрим критерии выбора и установки чиллеров, чтобы перейти к практическим рекомендациям для российских пользователей.

Критерии выбора и установки чиллеров в России

Выбор чиллера требует комплексного анализа эксплуатационных условий, чтобы обеспечить соответствие техническим нормам и минимизировать риски. Основные критерии включают расчет необходимой мощности охлаждения, учет климатических факторов и оценку интеграции с существующими системами. По рекомендациям СП 60.13330.2020, начальный этап — аудит тепловой нагрузки объекта, где учитывают коэффициент сезонных колебаний (CSL) для регионов с континентальным климатом, как в европейской части РФ.

Правильный выбор чиллера предотвращает перерасход энергии и продлевает срок службы оборудования до 15–20 лет.

Мощность подбирают по формуле P = Q / (COP × η), где Q — тепловая нагрузка, COP — коэффициент производительности, η — эффективность системы. Для промышленных объектов в России рекомендуют запас 20–30% от расчетной мощности, чтобы компенсировать пиковые нагрузки летом. Тип хладагента выбирают с учетом экологических требований ФЗ-7 Об охране окружающей среды: предпочтительны низкопотенциальные GWP, такие как R1234yf, с переходом от R410A к 2025 году. Энергоэффективность оценивают по классу SEER (Seasonal Energy Efficiency Ratio), где класс A++ обязателен для субсидируемых проектов по программе Энергоэффективность Минэкономразвития.

- Климатическая адаптация: модели с низкотемпературным режимом для Сибири (до -30°C) по ГОСТ Р 53325-2012.

- Интеграция: совместимость с BMS (Building Management System) для автоматизированного контроля по ТР ТС 032/2013.

- Стоимость: баланс CAPEX и OPEX, где отечественные чиллеры на 20–30% дешевле импортных, но требуют сертификации.

- Обслуживание: доступность запчастей и сервисных центров, особенно в отдаленных районах.

Установка чиллеров регулируется СП 89.13330.2016: для наружного монтажа обязательны виброизоляция и шумозащита (уровень шума не выше 55 д Б по Сан Пи Н 2.1.2.2645-10). Внутренние установки в машинных отделениях требуют вентиляции и дренажа. Процесс включает гидравлический расчет трубопроводов по формуле ΔP = f × (L/D) × (ρ v² / 2), чтобы избежать потерь давления. В России для крупных проектов привлекают сертифицированных подрядчиков, как Росатом или Интертехника, с обязательным вводом в эксплуатацию по форме ОПО-1.

Этапы монтажа чиллера с учетом российских норм

Этапы монтажа чиллера с учетом российских норм

Ограничения выбора: в зонах с повышенной влажностью, как на Дальнем Востоке, водяные чиллеры нуждаются в антикоррозийной защите по ГОСТ 9.402-2004. Гипотеза: использование Io T-датчиков для мониторинга повысит надежность на 15%, но требует инвестиций в ПО. Анализ показывает, что для средних предприятий оптимальны чиллеры с EER > 3,0, обеспечивающие окупаемость за 4 года. Итог: консультация с экспертами по ТР ТС 010/2011 минимизирует ошибки, особенно при выборе модульных систем для масштабируемости.

| Критерий выбора | Воздушные чиллеры | Водяные чиллеры | Абсорбционные чиллеры | Рекомендации для РФ |

|---|---|---|---|---|

| Мощность охлаждения | Низкая–средняя (5–500 кВт) | Средняя–высокая (100–5000 кВт) | Средняя (50–2000 кВт) | Расчет по тепловой нагрузке +20% запас |

| Энергоэффективность (SEER) | 3,0–4,0 | 4,5–6,0 | 0,7–1,2 (тепловая) | Класс A+ для субсидий |

| Стоимость установки (руб./кВт) | 40 000–60 000 | 70 000–110 000 | 100 000–140 000 | Учет локальных тарифов |

| Срок службы (лет) | 10–15 | 15–20 | 12–18 | С регулярным ТО по СП 60.13330 |

| Условия установки | Наружная, простая | Внутренняя/наружная, сложная | Рядом с тепловым источником | Соответствие СП 89.13330 |

Преимущества правильной установки: снижение энергопотребления на 10–20% за счет оптимизации гидравлики. Недостатки: несоблюдение норм приводит к штрафам по Ко АП РФ ст. 9.4. Для российских пользователей ключевым является выбор поставщиков с гарантией 2–5 лет и обучением персонала.

Установка чиллера — это инвестиция в надежность, где соблюдение критериев обеспечивает бесперебойную работу в суровых условиях.

В следующем разделе разберем аспекты эксплуатации и обслуживания, чтобы завершить картину жизненного цикла оборудования.

Эксплуатация и обслуживание чиллеров в российских условиях

Эксплуатация чиллеров подразумевает регулярный мониторинг параметров работы для поддержания оптимальной производительности и предотвращения аварий. В России, где климатические условия варьируются от суровых морозов в северных регионах до высокой влажности на юге, ключевым является соблюдение режима работы по нормам СП 131.13330.2020. Операторы должны фиксировать температуру теплоносителя, давление в контуре и уровень энергопотребления с помощью встроенных датчиков, интегрированных в системы SCADA для автоматизированного контроля.

Регулярная эксплуатация с учетом сезонных факторов продлевает ресурс чиллера и снижает затраты на ремонт на 30–40%.

Ежедневные процедуры включают визуальный осмотр на наличие утечек и проверку фильтров, где по рекомендациям производителей замена воздушных фильтров проводится каждые 500 часов работы. В промышленных установках, таких как на нефтехимических предприятиях Лукойл или Роснефть, применяют онлайн-мониторинг через мобильные приложения для прогнозирования сбоев. Сезонная подготовка: зимой — слив теплоносителя или использование антифриза по ГОСТ 12.1.004-91, чтобы избежать замерзания; летом — калибровка по пиковым нагрузкам до +40°C в южных районах. Энергосбережение достигается режимом частичной нагрузки, где чиллеры с инверторными компрессорами снижают потребление на 25% по сравнению с фиксированными моделями.

- Мониторинг: ежедневная проверка давления и температуры с записью в журнал по форме ОПО-2.

- Режимы работы: автоматический переключатель на резерв при нагрузке >80% для объектов по ТР ТС 032/2013.

- Экологические аспекты: контроль утечек хладагента с ежегодной сертификацией по ФЗ-219 Об охране окружающей среды.

- Персонал: обучение операторов по программам Ростехнадзора для безопасной эксплуатации.

Обслуживание чиллеров делится на плановое и внеплановое. Плановое ТО проводится ежеквартально: чистка теплообменников от накипи с использованием химических средств по ГОСТ 9.014-78, проверка электрики и смазка подшипников. В абсорбционных моделях дополнительно инспектируют абсорбент на коррозию. Стоимость ТО для мощности 100 к Вт — 50 000–100 000 рублей в год, в зависимости от региона; в Москве сервис от Веста или Климатик доступен круглосуточно. Внеплановое обслуживание требуется при сбоях, таких как перегрев компрессора, где диагностика по коду ошибки (например, E01 для низкого давления) позволяет устранить проблему за 2–4 часа.

Процесс планового технического обслуживания чиллера

Процесс планового технического обслуживания чиллера

Ограничения в эксплуатации: в условиях повышенной запыленности, как на строительных площадках в Подмосковье, фильтры забиваются быстрее, требуя ежемесячной замены. Гипотеза: внедрение предиктивного обслуживания с ИИ-анализом данных сократит простои на 20%, но в РФ это актуально только для крупных холдингов из-за стоимости ПО. Анализ показывает, что средний срок между ремонтами — 2000–3000 часов, с общим ресурсом 50 000 часов. Итог: комплексное обслуживание по нормам Ростехнадзора обеспечивает безопасность и экономию, особенно в отраслях с непрерывным циклом производства.

Обслуживание — фундамент надежности, где профилактика минимизирует риски и оптимизирует затраты в долгосрочной перспективе.

С завершением обзора жизненного цикла чиллеров перейдем к часто задаваемым вопросам, чтобы ответить на практические сомнения пользователей.

Часто задаваемые вопросы

Как рассчитать мощность чиллера для промышленного объекта в России?

Расчет мощности чиллера начинается с определения тепловой нагрузки объекта, которая включает вклад от оборудования, освещения и внешних факторов. Используйте формулу P = Q / (COP × 3600), где Q — тепловыделение в к Дж/ч, COP — коэффициент производительности (обычно 3–5 для современных моделей). Для российских условий добавьте запас 20–30% на пиковые нагрузки, учитывая климат по СП 131.13330.2020. Например, для цеха площадью 1000 м² с оборудованием на 200 к Вт тепловыделения потребуется чиллер мощностью 80–100 к Вт. Рекомендуется консультация инженера для точного аудита, особенно в регионах с экстремальными температурами.

- Шаг 1: Измерьте тепловыделение каждого источника.

- Шаг 2: Учтите коэффициент потерь по нормам ГОСТ Р 21.1101-2013.

- Шаг 3: Выберите модель с SEER >4 для энергоэффективности.

Какие хладагенты разрешены для чиллеров в России в 2025 году?

В 2025 году в России предпочтительны экологически безопасные хладагенты с низким потенциалом глобального потепления (GWP

Переход на новые хладагенты субсидируется программой Экология Минприроды, что делает их экономически выгодными для обновления оборудования.

Сколько стоит установка и эксплуатация чиллера мощностью 100 к Вт?

Стоимость установки чиллера мощностью 100 к Вт варьируется от 5 до 10 миллионов рублей, включая монтаж, трубопроводы и автоматику по нормам СП 89.13330.2016. Для воздушных моделей — дешевле (около 5–7 млн), водяных — дороже из-за сложности (7–10 млн). Эксплуатационные расходы: 500 000–1 000 000 рублей в год на электричество (при тарифе 5 руб./к Вт·ч и COP=4), плюс ТО 100 000–200 000 рублей. В регионах вроде Москвы цены выше на 20% из-за логистики, но окупаемость достигается за 3–5 лет за счет снижения энергозатрат. Для точной оценки используйте калькуляторы от производителей вроде Турбовинд или Климат Инжиниринг.

| Компонент | Стоимость (руб.) |

|---|---|

| Покупка оборудования | 3–6 млн |

| Монтаж | 1–2 млн |

| Годовые расходы | 0,6–1,2 млн |

Как обеспечить безопасность при эксплуатации чиллеров?

Безопасность эксплуатации чиллеров регулируется ГОСТ 12.2.003-91 и правилами Ростехнадзора: обязательны аварийные клапаны, датчики утечек и автоматическое отключение при перегреве. Для аммиачных систем — герметичные помещения с вентиляцией по Сан Пи Н 2.2.4.3359-16. Персонал проходит аттестацию каждые 3 года, включая инструктаж по эвакуации. В промышленных зонах устанавливают барьеры и сигнализацию шума (не выше 80 д Б). Рекомендуется резервное питание для предотвращения сбоев, особенно в дата-центрах по СП 484.1311500.2020. Регулярные аудиты снижают риски на 50%, как показывают данные МЧС РФ.

- Установка систем мониторинга.

- Обучение и сертификация персонала.

- Ежегодная проверка на соответствие нормам.

Какие субсидии доступны на покупку чиллеров в России?

В 2025 году субсидии на энергоэффективные чиллеры предоставляются по федеральной программе Энергоэффективность и развитие энергетики Минэкономразвития: до 30% от стоимости для проектов с SEER >4 и снижением энергопотребления на 20%. Для промышленных предприятий — льготные кредиты под 5% годовых через Фонд развития промышленности. Региональные гранты, например, в Московской области — до 5 млн рублей на модернизацию по постановлению № 123. Необходимы документы: бизнес-план, расчет окупаемости и сертификат соответствия ТР ТС. Заявки подаются через портал Госуслуг или региональные фонды; одобрение занимает 1–3 месяца.

Преимущество для малого бизнеса: упрощенная процедура с фокусом на импортозамещение отечественными моделями от ВЗФЭ или Холодмаш.

Как выбрать отечественного производителя чиллеров?

При выборе российского производителя ориентируйтесь на сертификацию по ГОСТ Р и опыт: лидеры — Турбовинд (СПб) для компрессорных моделей,ВЗФЭ (Москва) для абсорбционных,Холод (Екатеринбург) для модульных систем. Учитывайте гарантию 2–5 лет, наличие сервисной сети и отзывы по надежности в условиях РФ. Цены на 20–40% ниже импортных, но проверяйте COP (не ниже 3,5) и адаптацию к климату. Рекомендуется участие в тендерах на Goszakupki.ru для крупных закупок. Анализ рынка 2024 года показывает рост отечественного производства на 18%, что обеспечивает быструю поставку и запчасти.

- Проверьте сертификаты и референсы.

- Сравните технические характеристики.

- Оцените постпродажную поддержку.

Выводы

В статье мы подробно рассмотрели чиллеры как ключевой элемент систем охлаждения в России: от принципов работы и типов до критериев выбора, установки, эксплуатации и обслуживания. Особое внимание уделено адаптации оборудования к российским нормам, климатическим условиям и экономическим аспектам, включая субсидии и отечественных производителей. Это позволяет выбрать оптимальное решение для промышленных и коммерческих объектов, обеспечивая энергоэффективность и надежность.

Для успешной реализации проекта рекомендуется провести аудит тепловой нагрузки с экспертами, выбрать модель с высоким SEER и обеспечить регулярное ТО по нормам Ростехнадзора. Не забывайте о сертификации и интеграции с автоматикой для минимизации рисков. Консультируйтесь с проверенными поставщиками, чтобы избежать ошибок и оптимизировать затраты.

Не откладывайте модернизацию систем охлаждения — инвестируйте в чиллеры сегодня, чтобы повысить производительность предприятия и снизить расходы в долгосрочной перспективе. Обратитесь к специалистам за расчетом и получите консультацию прямо сейчас, чтобы шагнуть к энергоэффективному будущему!